1.鋼球磨襯板更換

鋼球磨煤機隨著運行時間的延長,其襯板的磨損越來越嚴重,到一定程度將影響其帶球能力,使磨煤機出力降低。

因此需在機組檢修時對襯板厚度等進行測量,摸索其磨損規律,根據機組檢修周期、費用等情況制定更換計劃,并按計劃及時更換,使磨煤機的出力不因襯板原因受到太大影響,確保制粉耗電率在合理范圍。

2.鋼球磨襯板改造

鋼球磨煤機襯板的型式對磨煤機的出力有較大影響,不同型式的襯板其帶球能力不同,適應的鋼球規格不同。對于運行實踐證明其帶球能力差的襯板,應擇機對其進行換型改造,以提高磨煤機的出力。如進行小鋼球改造的,一般需同時更換合適的節能型襯板,以確保其節電效果。

3.鋼球裝載量及級配優化改造

按照設計,一般鋼球磨煤機初始狀態添加的是直徑50、60、70mm按照一定比例組合的鋼球,正常運行后補加的鋼球是較大直徑的鋼球。為獲得最佳鋼球裝載量需進行優化試驗。目前,一些科研機構或企業,在進行大量試驗的基礎上,提出了增加大、小球(80、30、25mm等)并優化各規格球的比例,增加鋼球的硬度及耐磨性能,并大幅降低鋼球裝載量從而降低磨煤機耗電的方式。

其核心是大球將大塊或難磨的煤擊碎,小球增加研磨效果使細度合格煤粉比例增加,并使煤粉的均勻性提高,達到增加出力、降低電耗、降低鋼球耗量的目的。當然,由于煤質的不同,相關的比例是不同的,實際應用過程中仍需進行必要的試驗。

珞璜、鶴崗等電廠在實施節能襯板改造、大小球級配與少球改造的同時,還配合對磨煤機進行了提升轉速的改造,轉速提升后,在降低制粉單耗的同時,可以保持磨煤機出力不降或少下降。

4.防止鍋爐結焦的改造

燃用無煙煤、貧煤的鍋爐,為滿足低負荷穩燃的要求,部分設有衛燃帶。在運行過程中,由于煤質的變化,鍋爐結焦的問題會凸顯出來,既影響鍋爐的安全性,也由于排煙溫度升高而影響經濟性。為解決這一問題,一般情況下在進行燃燒優化調整后仍不能解決的,需采取改造措施。

常用的改造措施有:增加吹灰器,增加水力沖焦及相關設施,在保證水循環正常的基礎上減少、優化衛燃帶的覆蓋面積。對于結焦的鍋爐,在機組檢修時需重點檢查水冷壁的高溫腐蝕情況,根據情況采取對應的處理措施,如焊補等,嚴重時應更換超標的水冷壁管,并對相關區域進行防腐噴涂。

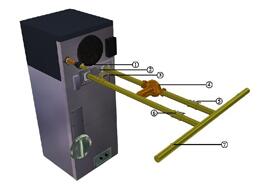

5.鄰爐輸粉改造

適應于中間貯倉式制粉系統。鍋爐啟動過程中,為節約用油,希望早投粉,但啟動制粉系統受到二次風溫的影響,同時啟動后乏氣排入爐膛上部,燃燒不充分,易引起鍋爐尾部受熱面積粉,存在鍋爐尾部二次燃燒的風險。采用鄰爐輸粉則在一定程度上既能滿足鍋爐啟動過程初期對煤粉的需要,又能夠避免鍋爐尾部二次燃燒的風險。

同時,鍋爐正常運行中,鄰爐輸粉裝置的存在,則為兩臺爐制粉系統的經濟調度提供基礎,可以減少制粉系統的啟停次數,既可以延長磨煤機電機的使用壽命,也可以節省因制粉系統停止過程出力降低而增加的耗電量。

6.其它改造案例

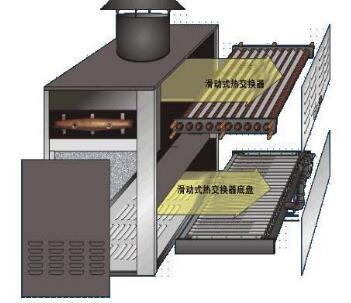

改造案例一:為提高煤粉分離器的分離效果和降低分離器阻力,部分電廠在試驗的基礎上,對原粗、細粉分離器實施了技術改造。例如雨汪電廠將原ф2700mm徑向分離器改為ф3200mm軸向分離器,煤粉細度(R90)降至6%以下,回粉管堵塞現象消除,分離器清理次數大大減少。

改造案例二:部分電廠飛灰可燃物高的原因除煤粉細度、磨后溫度、風/煤比等因素外,還有衛燃帶設計不合理導致爐溫偏低,以及分級風剛度低、分級風管出口處結構不合理造成分級風摻入不足等原因,可通過改造解決。如雨汪電廠在爐膛兩側水冷壁30.54m以下各增加1725×1000mm衛燃塊16塊,增加衛燃帶面積56m2,以提高燃燒區域溫度;在分級風管噴口內壁增加澆注料,將原噴口內徑由580mm改為500mm,以提高分級風剛度;將爐膛折焰角處兩側長吹灰器下移600mm,以增加折焰角處吹灰效果等。

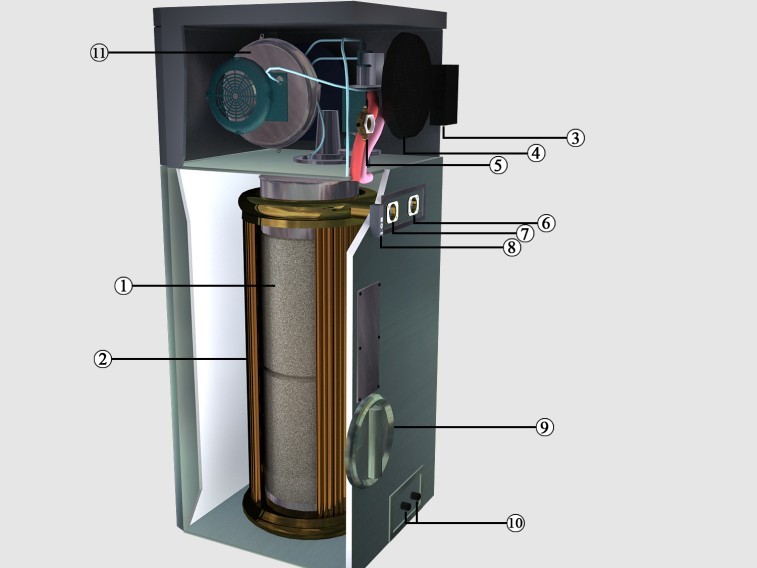

改造案例三:某電廠330MW機組雙進雙出磨煤機料位測量裝置改造,提高料位測量準確度,運行將磨煤機料位從400mm提高到1100mm,同時將原徑向型分離技術改造為二次攜帶軸向型雙擋板煤粉分離器,降低了煤粉細度,飛灰可燃物從1.7%左右將為1.0%以下,一次風機單耗降低約0.15%。